2.抄紙工程

(1)サイズプレス

「抄紙工程」にあるサイズプレスは抄紙機のドライヤーパートの中間部に設置されている。サイズプレスは、紙に表面強度や耐水性を付与する目的で、ドライヤ一乾燥後の紙面に澱粉などの溶液を塗布する装置である。印刷のオフセット化が進につれて普及した。

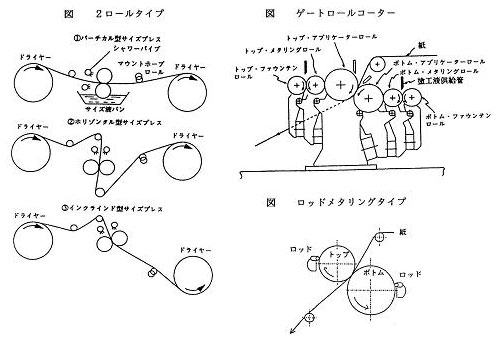

サイズプレスには、2ロールタイプが多いが、抄紙機の高速化にともなう、ロールポンド部でサイズ塗布液が飛び跳ね、いわゆる沸騰状になるボイリング現象が著しくなるなどの問題が生ずるため、近年、ゲートロール型やロッドメタリングタイプが採用されるようになった。

・2ロールタイプ

2本のゴムロールの間を紙を通し形成されるニップ部に塗布液(サイズ液)を供給し、ポンドと呼ばれる塗液溜りを作り、いわゆるドブ漬けすることによって紙の両面にサイズ液を塗布する表面サイジング装置である。

液濃度は3~6%と低い。型式には垂直型(バーチカル型)、水平型(ホリゾンタル型)および傾斜型(インクラインド型)があり、主流は傾斜型である。サイズプレスは塗布濃度が低いため、後述のゲートロール型よりは紙の乾燥に多くの熱量が必要である。しかも、マシン速度が速くなるにつれ、ポンド部で塗布液が飛び跳ね、いわゆる沸騰状になるボイリング現象が発生し、抄速アップ(1,000m/min.以上) が困難である。

なお、表面サイズ剤としては主に澱粉、ポリビニルアルコール(PVA)やポリアクリルアマイド(PAM)などが使われている。

・ゲートロール型…ゲートロールコーター(gate roll coater)

サイズプレスのポンド(含浸法)方式に対して転写方式が採用されるようになった。その典型がゲートロールコーターである。これは前記の高速化にともなうボイリング現象対応と塗布液濃度が高くできるため省エネの面から適用されるようになってきた。ゲートロール型は10~20%くらいの高い濃度の液が塗布できるロール塗工装置のー種で、本体は6本のロール(片面3本)で構成され、塗液はロール表面で被膜を形成し、この被膜を紙に転写する形で紙の両面に同時塗工される。

近年、印刷用紙や塗工原紙、新聞用紙など多くの品種に採用されるようになったもので、オンマシンコーターとして、上質紙などの非塗工紙に澱粉、PVAやPAMなどの表面サイズ剤を塗布する表面サイジングばかりでなく、顔料やラテックス、澱粉などを配合した塗料を塗布するコーターとして活用され微塗工紙分野にも適用されている。その塗布量は片面で 0.5~10g/m2近くまでの広い範囲で塗工される。

また、サイズプレスに比べ、塗布液が高濃度のため、紙の中に浸透するよりも紙表面に塗工膜として残る。いわゆる転写塗工であり、そのため、ゲートロールコーターは微塗工紙製造等を含めて紙表面の改質を行いやすい。

一方、サイズプレスは低濃度でポンド方式のため塗布液が紙の中に浸透しやすく、紙の層内強度を上げやすい。

ゲートロールコーターでは、紙匹(ウェブ)と同速で回転するアプリケーターロール間で紙は面圧を受け、塗工されるが、塗布量は塗布液の濃度、速度、ニップ圧、各ロールの速度比、ロール硬度などによって決まる。また、塗布液はファウンテンロール(アウターゲートロール)とメタリングロール(インナーゲートロール)との間に供給され、そこでポンドを形成し、メタリング(計量)され、アプリケーターロールに転写される。そのためにボイリング現象がなく2本ロールサイズプレスより高速運転が可能である。

なお、高速でもボイリングの発生がない、ロール回転に対し反転するロッドでサイズ液を紙に転移させる転写方式であるロッドメタリングタイプがある(以上、上図参照)。

ところでサイズ液塗布後は、さらに乾燥するためのドライヤーが必要で、サイズプレス前のドライヤーをメインドライヤー、サイズプレス後のをアフタードライヤーと呼ぶ。なお、次表にサイズプレス各方式の特徴を掲げる。

| 2ロールタイプ | ロッドメタリングタイプ | ゲートロール型 | |

|---|---|---|---|

| 塗布方式 |

ポンド(含浸法)型 (浸透タイプ) |

表面転写型 | 表面転写型 |

| 塗布液濃度 | 小 | 中 | 大 |

| 表面強度 | 小 | 中 | 大 |

| 層間強度 | 大 | 中 | 小 |

| 塗布液組成 | 接着剤(バインダー)塗布 | 同左(ピグメント塗工が可能) | 顔料(ピグメント)塗工が可能 |

| 適用品種 | 新聞用紙、非塗工紙、塗工原紙など | 同左 | 同左および微塗工紙 |