トラブル対応、その前に(6)…知っておきたい紙の基本品質Ⅴ

湿度変化と紙ぐせ

このように紙は湿度に敏感なため、その変化に応じ、さまざまな挙動がみられます。その中でも、代表的なものが紙ぐせ不良トラブルであり、その主体を占める「波打ち」「おちょこ」および「カール」です。

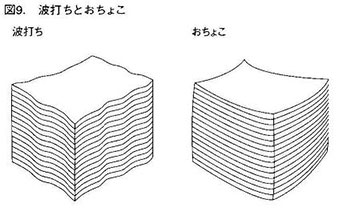

(1)波打ちとおちょこ

1枚1枚の紙が積まれた積層紙周囲の相対湿度が変化し、紙の周辺が吸湿ないしは脱湿すればその周辺部分が局部的に伸び、ないし縮みが起こります。これが紙ぐせトラブルとなる「波打ち」や「おちょこ」の発生要因であり、印刷時に見当狂いあるいは印刷しわなどの原因となります。図9に「波打ち」と「おちょこ」の形状を示します。

なお、紙1枚全体が均一に吸湿ないしは脱湿した場合には、紙の全体的な伸びないし縮みは起こりますが、局部的な伸びや縮みは起こらなく、上記のような「波打ち」や「おちょこ」は発生しません。ただし、後述の紙の表裏差によるカールは起こり得ます。

もう少し詳しく説明しますと、波打ち(ウェービィエッジ、Wavy Edge)は、紙の端部が大気中の水分を吸って部分的に伸び、波状になるもので、紙が大気などの周囲から吸湿することによって発生する現象です。すなわち、紙(積層紙)の水分(紙間湿度)よりも周りの大気の湿度が高過ぎるときに起こりやすくなります。特に梅雨時の高湿環境下に紙が置かれたときとか、紙の水分が低過ぎる、低紙間湿度状態のときに発生しやすくなります。

一方、おちょこ(タイトエッジ、Tight Edge)は波打ちとは逆の条件下で発生します。すなわち、紙周囲から外気中に水分を放出して紙の隅がせり上がり、ちょこ(盃)状の形になる現象です。「おちょこ」の名称はここからきているわけです。紙からの放湿(脱湿)が原因で、特に冬場の乾燥時期のように、紙の持つ紙間湿度よりも周りの大気の湿度が低過ぎる、低湿環境下のときや、紙の湿度が高過ぎる場合(高紙間湿度状態)に発生しやすくなります。

なお、このような「波打ち」や「おちょこ」現象は、大気湿度と積層紙の紙間湿度との相対的な差が、10~15%RH以上になると発生する可能性が大きくなります。

ここで環境の湿度を変化させ、そのときの積層紙(紙間湿度60%RH)の挙動がどうなるか実験した写真に示します。写真1は20%RHの低湿度環境に置いた場合で、おちょこ状態になっており、写真2は65%RHで正常状態、また、写真3は高湿度80%RHで、紙は波打ち状態になっております(各写真は省略)。

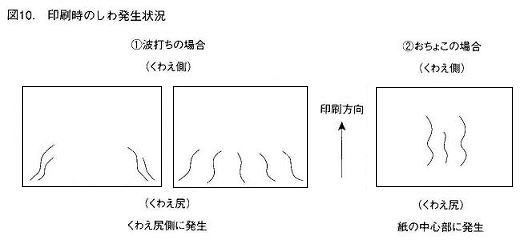

ところで、「波打ち」ないしは「おちょこ」のような状態になった積層紙を印刷したときには、両者には明確な差が現れます。すなわち、波打ちの場合、発生した波打ち部は、印圧によって紙の中央部からくわえ尻部に寄せられ、その部分に掛けてしわが入りやすくなります。また、おちょこの場合は、紙の隅がせり上がっているため印圧によって寄せられたしわは、くわえ尻端部にいくことができず、紙の中央部にしわが入りやすくなります(図10)。

このように波打ちとおちょこでは、印刷しわの入る場所に特徴がありますので、欠陥サンプルを見て、いずれの現象か判別することができます。

注

枚葉紙に印刷の際、印刷機のくわえ爪(グリッパー) によって、紙の端をくわえて印刷部に持っていきますが、くわえられる側をくわえ端ないし単にくわえといい、その反対側をくわえ尻といいます。

(2)カール

カールとは紙が湾曲すること。すなわち、紙が一方向に丸まる状態を指します(図11)。

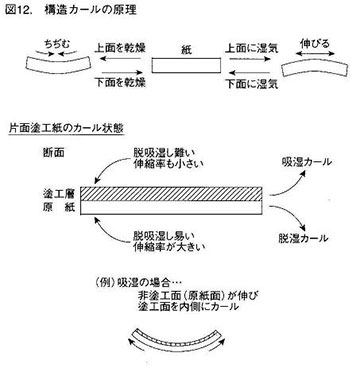

湿度変化、機械的応力などによって起こりますが、カールは水分の吸収・放出による紙の伸縮に起因する「構造カール」と巻取の長期保存等による「巻ぐせカール(巻きカール)」とに大別されます。

構造カールは、水分カールともいい、紙のワイヤー面またはフェルト面のいずれかへカールする現象で、紙の表裏差(構造差、水分差)による伸縮の度合が異なるために生ずるものです(図12)。従って、湿度変化によって紙が伸縮しても、表(オモテ)、裏とも同じ程度伸縮する場合にはカールは起こりません。

また、表裏のどちら側にカールをするかは、「伸びの小さい側」ないしは逆に「縮みの大きい側」にカールをするという基本原則があります。しかもその程度は、表裏の伸びまたは縮みの差が大きいほど大きくなります。

構造カールの場合、カールの軸は一般的にマシン流れ目の方向(MD)ですが、場合によっては流れ目に直角な方向(CMD) のことや、ねじれてカールすることもあります。

なお、表裏差減少によるカール対策として、ドライヤーでの乾燥条件を修正することによって表裏の水分差の是正や片面塗工(加工)品の場合などには、逆面に水または水系のものを塗布することなどが行われることがあります。

ところで、カールは紙の表裏差以外に後加工における貼合物質、塗工物質が温度変化、湿度変化によって伸縮した場合や加工条件(例えば張力の掛け方など)によっても発生することもあります。よく見極めて、このときには後加工条件や保管環境条件などを把握し、対応することが必要となります。

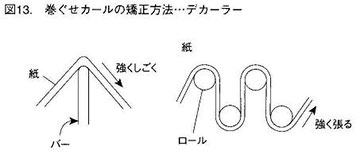

また、巻きカールは、紙シートが巻取コア(紙管)の回りに癖がつくほど固く、長期間巻きつけられたために発生することが多く、カールの軸は常にマシン流れ目に直角なクロスマシン方向(CMD) で巻取の内側に起こるカールです。 こわさ(剛度)の大きい厚い紙ほど生じやすく、しかも巻芯に近いほどその程度は大きくなり、湿度には直接関係なく上記のように物理的な要因で発生します。このようなカールは、シートデカーラー等を設置し機械的に紙をしごくことによって改善されます(図13)。

また、巻取状態での保管を短縮することや、コアの径を大きくすることなども効果があります。ここで問題です。

丸められた白紙サンプルが送られてきました。測定しても意味のない試験項目は何でしょうか。

答えは、「カール」および「こわさ(剛度・腰)」です。

カールは、紙の湾曲(曲がり)の程度をいい、また、こわさは紙の曲げに対する抵抗性を表しているために、あらかじめ丸められたサンプルでは、そのくせが残っており測定の意味がありません。

これも実際にあった話です。紙の「こわさ(剛度)」が問題になり、比較用の白紙サンプルの採取と送付を頼みました。このとき「サンプルは丸めないで下さい」と言えばよかったのですが、ベテランの営業マンであり、ご存知だろうとの思い込みと訊けば失礼になるとの遠慮もあって、言いそびれてしまいました。届いたのは「丸められた全紙サンプル」でした。しまったぁと思いましたが後の祭りです。もう一度依頼のやりなおしです(なお、こわさ測定用のサンプルはA4以上の大きさで可。枚数は10枚程度で、必要に応じそれ以上。なお、全紙の2~8折でも可)。皆さんは、このようなことがないように気をつけましょう。

紙と湿度管理

今から2、30年前のまだ伸縮や紙ぐせトラブルの多かったころに、印刷会社の人から「鉄板のようにしっかりしていて、伸縮、紙ぐせのない紙にならないものか」と言われたことがあります。今まで説明しましたが、紙は植物繊維から出来ているため、水分、すなわち、湿度や機械的応力などに非常に敏感です。紙は生きているようなものです。そのため鉄板のように全く伸縮のない紙を造ることは難しいわけです。程度に差はありますが、むしろ「それが紙なのだ」と、よく理解して対処していくことか重要だと思います。

この理解と対応があったからこそ今日、トラブルの大幅減少に結びついてきたものと考えます。さらに今一歩です。

さて、一般的に紙は、温度よりも湿度の影響を大きく受けますから、貴重な紙を問題なく使用するためには、湿度の影響を受けにくいように、特に紙自体の水分(湿度)対策と保護、および紙が保管され、使用される環境の湿度管理が重要となります。

湿度変化による紙ぐせ不良などによって、印刷・加工時等にトラブルが起こりやすいのですが、対策としてメーカーサイドではまず、紙の含有水分(紙間湿度)を使用時の環境(大気)湿度に合わせておくことが大切で、そのような対応を行っています。

ところで大気の湿度は、季節・天候・時間・場所・風向きなどによって大きく異なりますが、わが国では、一般的に冬は乾燥期となり湿度が低く、逆に夏の梅雨期は高くなります。 地域により冬の乾燥期には湿度が20~40%に、梅雨期には70~90%になることがあり、年間では湿度差が大きく動きます。しかし、全体的に年間の平均湿度は50~65%にあります。このため対応として、紙、特に枚葉紙の含有水分は平衡水分で通常、年間を通じてこの枠内(一般に上質紙・塗工紙などで水分5~7%、紙間湿度で55~65%RH)の一定範囲にコントロールされて製造されており、しかも吸放湿しないように防湿包装し出荷されております。

なお、大気湿度の下がる冬場の乾燥期に限って、しかも特定地域に、特定ユーザー向けで、紙ぐせ(おちょこ)対策として紙の水分を通常よりは(0.5~1%くらい)低く設定して出荷されるケースもあります。しかし、これはごくまれで大部分は、年間を通じて同じで上記の考え方、範囲内で管理・製造されています。

ところで巻取紙の場合は、印刷・乾燥方式などの違いのために、その含有水分の設定根拠は、枚葉紙の場合と異なることがあります。例えば、オフセット輪転(オフ輪)用巻取塗工紙のように、ブリスター対策のために水分を、枚葉紙と比べて0.5~1%くらい低く設定して製造されています。

紙はこのように管理され出荷されていますので、製品の輸送、搬入・搬出などの流通段階で、せっかくの防湿包装紙が破損したり、雨雪に曝されたりしないようにすることは、紙の品質保証・保護のために非常に重要なことです。また、さらに大切なことは実際に保管され、使用される環境対応です。最近は調湿した印刷所や加工所が増えており、環境も改善されてきていますが、まだ完全ではありません。

紙の包装を開封し使用する場合は、二重扉などを設け外気と直接的な接触を避けた室内で行うとか、印刷室(できればギロチン断裁室も)には空調設備を入れ湿度・温度管理を実施することが万全です。もし調湿されていない場所や、あるいは夜間などで調湿装置を停止した場所に、包装紙を解いた裸の紙(印刷紙含む)を置く場合には、少なくともプラスチックフィルムやヤレ紙などを防湿カバーとして活用し、一時的に積層紙を覆う配慮も必要であり、それだけでも効果があります。

また、場合によっては、使用前に用紙をシーズニング(調湿またはコンディショニングともいい、自然調湿と強制調湿があります)することも必要なことです。

なお、前にも触れましたが、裸のままの紙山が置かれているギロチン室・印刷室内などの大気湿度と紙山の紙間湿度との相対的な差が、10~15%RH以上になると紙ぐせトラブルとなる可能性が大きくなりますので、特に問題の起こりやすい冬期・梅雨期には、湿度・温度(紙間温度・湿度計など)を測定し、チェック、対応することも重要なことです。

このような対応でかなりは解決されますが、それでも湿度変化・変動による紙ぐせトラブルは、まだまだ発生しています。親水性で、かつ水分・湿度に敏感に伸縮するセルロース繊維からできている紙の宿命ともいえます。しかも地域差が大きく、変化しやすい気象条件下にあるわが国では、この湿度対応問題は、雨天・降雪時や、特に寒いときなどの白紙・印刷加工製品の取り扱いも含めて、今後とも配慮しなければならない重要な課題です。

(2007年1月1日見直し・再録)