印刷トラブル別の主要因と調査ポイント(用紙関係)

ここで表1に、印刷トラブル別に用紙の主要因と調査ポイントなどを示しますが、この表については次回、「ピッキングないし白抜け」を例にして説明します。

なお、トラブルの調査・原因究明のためになくてはならないのが、関連する情報のほかに当該サンプル(印刷物、インキ、付着異物など)および、出来れば良品の印刷サンプルなどです。是非とも入手するように心掛けてください。そのときには各色の刷り順は、一般的には4色刷の場合、スミ(墨・ブラック)→アイ(藍・シアン)→アカ(赤・マゼンタ)→キ(黄・イエロー)の順ですが、異なる場合がありますので、刷り順も確認しておくとよいでしょう。

| 分類 | トラブルの種類 | 紙関係の主な要因 | 調査ポイント | 必要器具 |

|---|---|---|---|---|

| ピッキング(紙むけ)、白抜け |

ベッセルピック |

表面強度、耐水性 |

形状は、面は、絵柄は 第何色目の発生か 発生場所は(くわえ尻か) 規則性はあるか ブランケット付着物は |

下記[注]参照①⑦⑨ |

| ダスティング、毛羽立ち | 同上 | |||

| パイリング | 〃 | |||

| 紙粉 | 切り口 | |||

| 異物付着、ヒッキー | 異物…粕、スケール、脱毛等 | |||

| 見当不良 | 見当不良 | 水分、紙の伸縮、湿度変化、紙ぐせ、菱、切り口 | 刷り順、トンボのずれ、単色機か多色機か、特定の色か全色か、見当不良の方向、場所は | ①④ |

| ダブリ | 水分、紙ぐせ | |||

| 印刷しわ | 波打ち、おちょこ | 水分、紙間湿度、紙ぐせ、保管状態 | 発生箇所は、形状は、何色目の発生か印刷、加工までの保管状態は、裸か、梱包か | ①②④ |

| 吸湿しわ | 水分、包装形態・破れ、保管状態 | |||

| カール | 白紙カール | 水分、表裏差、伸縮差 |

カール面、軸は 形状は 画線部か、くわえ尻か 絵柄(ベタ部)の位置は |

②④⑥ |

| 巻芯カール | カール軸…マシン横方向(CMD) | |||

| デリバリーカール | 水分、腰…薄紙、縦目の紙 | |||

| くわえ尻カール | 同上 | |||

| エンボッシング | 同上 | |||

| インキ転移不良 | モットリン | 表面性、地合 |

全面的か、局部的か 第何色目の発生か 特定の色か全色か 規則性はあるか 網点の形状は |

①⑨ |

| 水負け(マイグレーション) | 吸水性、吸油性、インキ乾燥性 | |||

| トラッピング不良 | 吸油性、インキ乾燥性 | |||

| クリスタリゼーション | 吸油性 | |||

| 版摩耗・版とび | 表面強度、紙粉、クレー落ち | |||

| インキ乾燥不良 | 裏移り | 平滑、水分、吸油性、PH、インキセット(インキ浸透性小)、ボコツキ |

全面的か、局部的か 第何色目の発生か 特定の色か全色か |

①④⑩ |

| チョーキング | 吸油性(インキ吸収性大) | |||

| スマッジング(インキ擦れ汚れ) | 吸油性、PH、インキセット、摩擦係数 | |||

| 縞、汚れ(非画線部) | 地汚れ | PH |

全面的か、局部的か 第何色目の発生か 特定の色か全色か 規則性はあるか |

①⑥ |

| 浮き汚れ | 〃、界面活性剤の溶出 | |||

| 縞 | - | |||

| ゴースト | 吸油性、平滑 | |||

| 給紙不良 | 重送 | 水分、静電気、紙間湿度、切り口…ブロッキング |

全面的か、ランダムか 発生状況は |

①②④⑤ |

| ブロッキング | 水分、平滑、紙と紙との密着性、印刷裏移り、インキセット | |||

| 給紙不良 | 腰、紙寸法(大きさ)、カール、米坪、流れ目 | |||

| 排紙不良 | 紙揃え不良 | 腰、紙寸法(大きさ)、流れ目 |

全面的か、ランダムか 発生状況は 給紙は異常なかったか |

②④ |

| 印刷後カール | 水分、白紙カール | |||

| くわえ尻カール、エンボッシング | 腰、流れ目 | |||

| その他 | 裏抜け(しみ通し、ストライクスルー) | 吸油性(吸収性大)、サイズ度、ピンホール |

印刷方式は 刷り順は 第何色目の発生か 特定の色か、全色か 全面的か、局部的か 規則性はあるか 単色機か多色機か 印刷機のタイプは 形状は 印刷物に特定なマークがあるか |

①②⑥

その他必要に応じて持参 ブリスター…⑪⑫ 巻取たるみ…③⑧ ペン書き…⑬ |

| 透き通し(ショースルー) |

不透明度、色相(白色度,L,a,b)、坪量・緊度 |

|||

| ブリスター | 水分、透気性、層内強度、米坪、灰分、N配合、塗工量 | |||

| 背割れ(折り割れ) | (加熱後)引張り強さ、耐折度 | |||

| ひじわ | 水分、寸法安定性 | |||

| ブラン離れ不良(デラミネーション) | 水分、インキセット | |||

| 巻取たるみ | 水分、厚薄(紙厚不同) | |||

| 印刷光沢不良 | 吸油性、平滑、表面性、地合、白紙光沢、インキセット | |||

| グロスゴースト(グロスマイグレーション) | 吸油性、平滑、光沢 | |||

| インキドライダウン | 吸油性、PH、白紙光沢、インキセット | |||

| 層内(間)剥離 | 層内(間)強度、高米坪、短寸法品 | |||

| ペン書き不良 | 吸油性、ステキヒトサイズ度、ペン書きサイズ度 |

[注]必要器具…①ルーペ、②カメラ、③転写用色チョーク、白紙、④温湿度計、⑤静電気測定器、⑥物差し、巻き尺、⑦セロテープ、羅紗布(黒シート)、⑧巻取厚薄測定器(シュミットハンマー)、木棒、⑨蛍光検出器(ブラックライト、紫外線検知器)、⑩紙面pH液、⑪非接触式温度計、⑫水分測定サンプリング用プラスチックフィルム製袋、紐、⑬Vペン(インク付き)

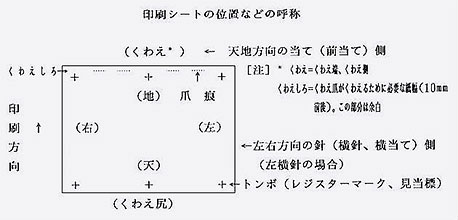

[補遺] 印刷シートの印刷位置などの呼称

ところで入手した印刷物(印刷シート)は、トラブル調査・原因究明のための貴重で重要なサンプルですが、その見方が分からないと質問なども出来なく、恥をかくことになりかねません。くわえ尻とか、トンボとかの言葉と意味などを知っておくこと必要です。そのため「補遺」として、印刷シートの印刷位置などの呼称を説明しておきます。

下図に枚葉印刷における印刷シートの印刷位置などの呼称を示します。これは印刷全判のままの印刷物ですが、印刷会社から外部に出ることはまれで、一般に市場ではお目にかかれません。製紙メーカーなどの特定な人は、印刷物の品質評価や印刷トラブル対応のときなどに入手でき、重要で必要な印刷サンプルです。1枚だけでなく、場合によっては連続で数枚から数十枚、入手できるよう依頼するとよいでしょう。

この印刷シートは、印刷会社で印刷中の品質管理や、製本加工時などに必要なものです。印刷シートには、多色印刷における各色版の重ね合わせの見当位置や表面と裏面の印刷位置、用紙を折るときの折位置、印刷絵柄に合わせて打ち抜くときの位置および製本加工時の断裁位置などを表す指標として、0.1mm程度の罫線で示された十字形のマークが一般に印刷されています。このマークは、トンボの形に似ているのでトンボと俗称しますが、目的によって印刷の4色の見当をみる見当合わせトンボ、位置指示をするセンタートンボ、折トンボ、断裁トンボなどの種類があります。

特に多色印刷の場合、色の重ね合わせが悪いと、印刷絵柄・文字にずれが生じて、視感的にも見苦しく、色階調などが劣り、印刷効果が低下します。そのため印刷時に、各版の四隅および中間の外側に見当合わせ用の標識(目印)であるトンボを付けます。これを見当標(見当マーク、レジスターマーク)といいますが、印刷時に各色のトンボを合わせる調整作業をします。これを見当合わせ(トンボ合わせ)といいます。

なお、この「見当」がずれる現象(見当ずれ)を「見当不良」といいますが、「紙」にその原因がありそうなときには、印刷会社から当該製紙メーカーに連絡がきます。そして印刷シート(特に各版のトンボのズレ具合)を見て、見当不良の位置、方向性、規則性、頻度、どの色での発生かなどの状況を調べ、原因を解明することになりますが、そのためにも印刷シートの見方などを知っていることが必須となります。

もう少し説明します。枚葉印刷機で印刷する場合、見当を正確に合わせるために、まず「前当て」に紙の先端のくわえ端を当て、次に「横当て」に紙の横縁を当てて、紙を揃えてから印刷が進行します。

すなわち、印刷機上のシートは、その先端を各圧胴、渡し胴(中間胴)の爪(くわえ爪、グリッパー)でくわえられて印刷が進行しますが、この爪にくわえられる側を「くわえ」といい、その反対側を「くわえ尻」といいます。そのため、くわえ部には爪の跡(痕)が紙表面に付きますので、印刷物を見て、どちらが「くわえ」側か知ることができます。しかし、紙質によっては爪跡(くわえ跡)が分かりにくいことがありますので、そのときは印刷会社に確認したほうがよいと思います。

なお、くわえ側には紙端から爪がくわえるために紙幅、約10mm前後が必要ですが、これを「くわえしろ」といい、この部分は印刷されずに余白となります。

このように紙は前当て(当て針ともいう)で、印刷シリンダー(胴)の軸に対して平行に揃えられ、印刷の前後(天地)方向の見当(前見当という)を決められた後に、シートの左右方向の当てが決められます。これが横当てです。

横当て(横針ともいう)が当たるのはシートの左右、いずれかの縁です。左右どちらが針側か判定するのは、爪跡のような痕跡がないため難しいので、必要時には印刷会社に確認する必要があります。

こうして前当てと横当てで、版に対して前後左右を正しく位置決めされたシートは、わずかの時間静止しますが、印刷速度まで増速させる機能を持つ給紙胴のスインググリッパー(くわえ爪)で紙の前端がくわえられ、圧胴と同じ周速に達したら、圧胴の爪にシートは引き渡され、印刷部に送り込まれて印刷されます。このようにして次から次と連続的にシートが印刷されていきます。

ところで、印刷機の機構として、上記のように見当合わせをするようにできていますが、給紙不良や版面と圧胴の表面速度の不一致、印刷室の温・湿度の影響による用紙の伸縮、用紙の寸法精度、直角精度が不良などのときに前当て、横当てに紙が正しく当たらず見当不良になることがあります。

その場合、「紙」に関係がありそうなときには、印刷会社から連絡がきます。印刷サンプルをよく調べて対応してください。前にも書きましたが、このときは必ず各色の刷り順を確認するようにしてください。

(2007年6月1日見直し・再録)