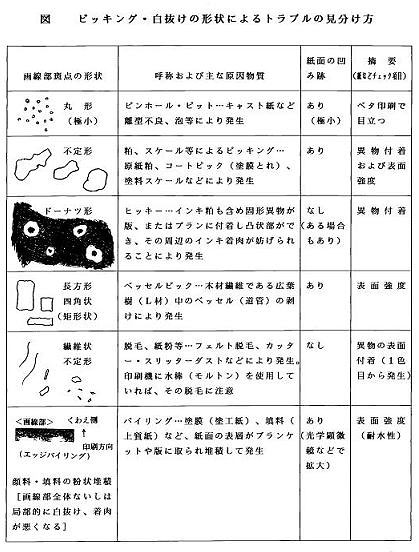

ピッキング・白抜けの形状によるトラブルの見分け方

トラブルのもとになる発生源を知ることは、対策を取り、歯止めをするための原点であり、基本となります。

ピッキング・白抜けトラブルは、その名称から想像されるように発生源となるものは多くありますが、白抜けの形状や発生状況の確認、ブランケットなどの付着物の採取とその分析などの手段により、発生源を特定し再発防止を図ることが重要となります。この中で印刷物トラブル部の白抜け形状は、その発生源を推定するための有力な判断手段となります。右図にピッキング・白抜けの形状によるトラブルの見分け方を示しますので、白抜け形状によるトラブルの原因物質の推定にご活用ください。

白抜けが発生した最初の印刷物を見るのが一番よいのですが、無いときには発生後の連続か10枚あるいは50枚といった間隔のものを観察するのもよいでしょう。このときは印刷の進行とともに、白抜けの形状が変化していることがありますので注意が必要です。しかし、場合によっては印刷会社に許可をもらった上で、印刷物をさかのぼって検品し、最初の白抜けや剥けた凹みを探しだすことも必要です。そして印刷での発生状況などを加味してトラブル原因を特定していきます。

なお、原因物質や白抜け形状などは肉眼では分かりにくいので、倍率10~50倍くらいのルーペを用いて確認してください。また、必要ならさらに光学顕微鏡などで拡大して観察した上に、写真撮影します。

一般的な対応策(用紙関係)

このようなトラブルは、白抜け状態になった印刷物画線部の汚れ、付着物除去のために版やブランケットの掃除・洗浄を余儀なくされます。それが重なると、検品と黒損率アップなどをともなう上に、印刷作業性が低下し、人と印刷機の稼働ロスによる生産性悪化に結びつき、特に印刷現場から嫌われます。

注

黒損率(こくそんりつ)…印刷の損紙には、色合わせや見当調整、紙継ぎ、トラブルなどで印刷されても製品とならない黒損(黒ヤレ、刷りヤレ)と、印刷前に捨てられる白損(白ヤレ)があります。使用した用紙に対して発生した黒損の割合を黒損率といいます。これに対して白損の割合を白損率といい、黒損率と白損率を合わせたものが全損紙率となります。

そのためにトラブル発生防止のために対策がとられますが、用紙での一般的な対応策は次のとおりです。紙の表面・層内強度に関わるトラブルには、そのレベルアップのために澱粉やPVA(ポリビニルアルコール)などの接着剤の表面塗布処理強化や、原紙内部への接着剤増量、灰分の減量、原料パルプの叩解強化などが実施されます。また、塗工紙ならば塗料中の澱粉、ラテックスなどの接着剤の増量も行なわれます。また、ベッセルピックの場合には、そのもととなる用材(広葉樹)の減量ないし除去を併せて実行することもあります。

一方、白抜けが脱毛、粕、紙粉などの異物が原因ならば、もちろんその発生源の除去対策を取ることが重要なポイントとなります。

なお、対策は総花的でなく、まず原因を突き詰め、しかも他の品質にマイナスとならないで、かつ経済性を考慮して、最も効果的な対策が実施されるのが一般的です。しかし場合によっては、市場での早期安定と信頼および優位性確保のために、一時的にコストを度外視して、品質のレベルアップを行なうこともあるのは言うまでもありません。

(2007年7月1日見直し・再録)

参考・引用文献

- JISハンドブック2002 紙・パルプ(日本規格協会発行)

- 図解 印刷技術用語辞典(第2版)…大日本印刷株式会社編(日刊工業新聞社発行)

- 印刷と用紙…紙業タイムス社

- 紙-紙と印刷、品質クレームへの対応- 増補改訂 下巻…中嶋隆吉著(王子製紙株式会社 1997年発行)