紙はなぜ表裏差があるのでしょうか?

今回はシリーズ「紙はなぜ…?」の二回目として、「紙はなぜ表裏差があるのでしょうか?」についてまとめていきます。これまでにまとめた情報が多いと思いますが、ご了承ください。

紙の表裏について

紙の面に表裏があることはよくご存知でしょう。では紙はなぜ表裏差があるのでしょうか?本来ならば差がなく両方の面はまったく同じなほうが、使用上、表裏差という心配をしなくてよいのかも知れませんが現実には差があります。それが許容されるか、されないかです。これは他の品質や事柄についてもいえることですが、紙もバランスの世界で成り立っているのです。

(1)紙なぜ表裏差があるのでょうか

一般的に紙の表(おもて)および裏の面の構造、性質、色合いなどに差異を持つことから紙に表裏があるといいます。この差異は製造方法によって固有のものであり、外見や印刷適性などの上からも好ましくありません。これを紙の両面性(JIS P 0001)ないし二面性といいます。

上図は長網式の抄紙機(抄紙機図…日本フエルト株式会社 製品・工程情報から)ですが、抄紙機の前段にあるワイヤー(すき網、金網)が走行しているワイヤーパート(下図)で、多くの水が脱水され紙層(紙匹)が形成されるとき、ワイヤーに接している面を裏(裏面、ワイヤー面)、その反対面を表(おもて、表面、フェルト面)といいます。

ここでフェルト面というのは、プレスパートで紙匹を運び、湿紙から水分を除去するために用いる羊毛、合成繊維などを使ったエンドレスに仕上げた織物(フェルト)に接する面で、ワイヤー面に対してこう表現します。

また、一般的に裏面は、ワイヤーに接しているため網状のマーク(ワイヤーマーク)が残りやすく、これが原因で表面に比べて凹凸が目立ち、平滑性が劣る傾向になります。

なお、和紙の場合、漉くときに「簀(す)」に接した面が粗いのですが、この面を干し板(張り板)に接するように張り、乾燥することによって、反対面よりも滑らかな面となります。この滑らかなほうの面が表(おもて)となります。

注

抄紙機の概要…ストックインレット(紙料流出部)をでた紙料はワイヤーパート(脱水部)、プレスパート(圧搾・搾水部)、ドライヤーパート(乾燥部)を経て脱水・乾燥が行われます。ワイヤーパートはすき網が走行している部分で、ここで多くの水が脱水され紙層が形成されます。次のプレスパートではフェルト(羊毛、合成繊維を使ったエンドレスに仕上げた織物)で紙匹を運び、湿紙から水分を搾り除去します。さらにドライヤーパートで熱により乾燥されます。

カレンダーパート(光沢部)ではドライヤーパートから出てきた紙は、表面が粗くラフな面をしているため、複数の円筒ローラの間を紙に張力を与えて巻き付け搬送することによって、平滑で一様な厚さと光択(こうたく)を付与します。最後にリールパート(巻取枠替え部)でロール上に紙を巻き上げます。

(2)どうして紙の表裏はできるのでしょうか

それではどうして紙の表裏差はできるのでしょうか。抄紙機上でワイヤーパートの先端にあるストックインレット(紙料流出部)を出た液状の紙料は、ワイヤーパートで脱水され紙層を形成していきます。

長網抄紙機で紙を抄く場合、ワイヤー下への脱水効果により、紙層の裏側(ワイヤーに接している面)には表側よりも紙料中の細かい填料・薬品や微細繊維が水とともに抜け落ち、長い大きな繊維などがより多く残りますので、裏面のほうが粗くなり低密度になります。

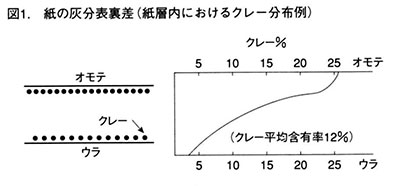

例えば、原紙全体の灰分率が12%の紙の表側の灰分はおよそ20%、裏側は約5~8%となり灰分の歩留まりは表層が高く裏側が低いといった構造差を生じます。これが紙の両面性(二面性)となるわけです(図1参照)。

その結果として紙(原紙)品質は一般的に、表側の方の灰分率が高いため平滑性は良くなりますが、表面強度は劣る傾向となります。

印刷時のトラブルに紙むけ(ピッキング)がありますが、紙むけの1つであるベッセルピックは繊維中のベッセル(道菅)が印刷でとられ、剥けるトラブルです。これはワイヤーパートでの脱水効果により、一般的に流失の多い裏面よりもベッセルが多く留まっている表側の方がトラブルを発生しやすいことによるものです。

なお、一般に白っぽい紙では分かりにくいのですが、着色紙では有色染料を多く使用しますので、留まりがよい表面(おもてめん)のほうが着色性がよく色相の表裏差が発生しやすくなります。

このように出来上がった紙の裏面は、ワイヤー(すき網、金網)のすき間から短い繊維や薬材が抜け落ちたり、金網の目が写って残るため表面(おもてめん)より粗くなり、少しだけ平滑度が低下します。これによって紙の表裏が発生するわけです。しかし近年は、ツインワイヤー方式と呼んでいますが、二枚のワイヤーを設け、この2つのワイヤーの隙間に紙料を吹き付けることによって、裏表差の少ない紙が製造されています。この製造技術の進歩により、表裏の差はほとんどなくなっています。

(3)表裏のカール特性

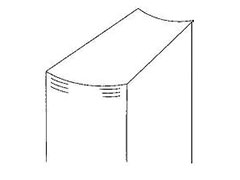

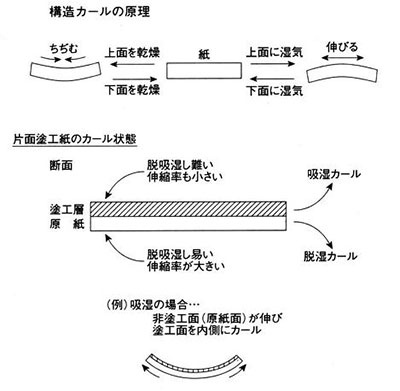

ここで、紙の表裏のカール特性について説明します。なお、カールとは紙が弓形に湾曲すること。すなわち、紙が一方向に丸まる状態を指します(右図参照)。

カールは湿度変化、機械的応力などによって起こりますが、カールは水分の吸収・放出による紙の伸縮に起因する「構造カール」と巻取の長期保存等による「巻ぐせカール(巻きカール)」とに大別されます。

構造カールは水分カールともいい、紙のワイヤー面またはフェルト面のいずれかへカールする現象で、紙の表裏差(構造差、水分差など)による伸縮の度合が異なるために生ずるものです(下図参照)。従って、湿度変化によって紙が伸縮しても、表(オモテ)、裏とも同じ程度伸縮する場合にはカールは起こりません。

図.紙のカール状態(構造カール)

また、表裏のどちら側にカールをするかは、「伸びの小さい側」ないしは逆に「縮みの大きい側」にカールをするという基本原則があります。しかもその程度は、表裏の伸びまたは縮みの差が大きいほど大きくなります。

構造カールの場合、カールの軸は一般的にマシン流れ目の方向(MD)ですが、場合によっては流れ目に直角な方向(CMD) のことや、ねじれてカールすることもあります。

なお、表裏差減少によるカール対策として、ドライヤーでの乾燥条件を修正することによって表裏の水分差の是正や片面塗工(加工)品の場合などには、逆面に水または水系のものを塗布することなどが行われることがあります。

ところで、カールは紙の表裏差以外に後加工における貼合物質、塗工物質が温度変化、湿度変化によって伸縮した場合や加工条件(例えば張力の掛け方など)によっても発生することもあります。よく見極めて、このときには後加工条件や保管環境条件などを把握し、対応することが必要となります。

付記

カールは紙の表裏差と環境(湿度)変化によって起こります。抄紙機の差、原料差、抄紙条件などによって紙の表裏に違いが生じますが、紙に表裏差を生じ、カールの原因として影響度の大きいものから順に挙げますと、一般に①繊維配向性、②プレスパートでの搾水差、③ドライヤーでの乾燥差、④微細繊維、填料の歩留り差(繊維密度差)、⑤その他となります。これらの強弱、影響度によって、製造された紙は、(吸湿によって)MFカールになったり、MWカールになったりします。

ここでMFとはマシン走行方向でフェルト面の意で、反対はMWです。従ってMFカールとは、カールの軸はマシン流れ方向(MD)で、表面側にカールをしていることを表します。

紙は製造条件によって、MFカール、MWカールのいずれの場合も考えられますが、表裏差への影響度が小さい④微細繊維、填料の歩留り差(繊維密度差)は近年特に改善されつつありますので、影響が大きく、しかも改善度が遅い、①繊維配向性の表裏差によるカール、すなわち上記のように吸湿の場合、MFカールが生じやすいことになります。

また、表裏で繊維配向性差が生じるのは、良い地合などを確保するために、一般的に抄紙機ワイヤー上の紙料の流れとワイヤーとの速度に差[ジェット(J) /ワイヤー(W) 比]を持たせますが、紙料中の繊維がワイヤーに引っ張られるか、押されるかします。このため繊維が抄紙方向に並びやすくなります。その程度はワイヤーに接している裏面(W面)の方が大きく、そのため表面(F面)より湿度の影響を受けやすく、横方向への伸縮が大きくなり、この場合も吸湿した時には裏側が伸びやすくMFカールを生じやすくなります。

さらに既述しましたが、紙は方向性(目)を持っております。これを紙の厚さ方向(Z方向)で比較しますと、表側に比べて裏側の方が抄紙方向に繊維が真っすぐに配列しやすい傾向になります。すなわち、繊維配向性の表裏差を生じることによって、紙(非塗工紙)を加湿すると、配向性の少ない表側より裏側の方が横方向に伸びやすく、MFカールを生じやすくなります。

(4)表裏の見分け方

それでは、ここで機器測定によらないで判定する紙(特に非塗工紙)の表裏の見分け方を表Ⅰに示します。なお、紙の表面に塗料などを塗布する目的の1つに表裏差を解消したり、軽減する狙いがありますので、塗工紙にはこの見分け方は適用できにくい面があります。しかし、塗工量の少ない紙は判別できるかも知れませんのでトライしてみてください。

| 方法 | 説明 |

|

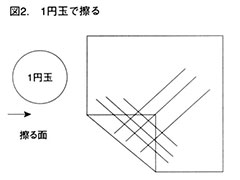

①肉眼的に観察(直接観察法) ②紙の面に斜めから光を当て透かして見る ③紙を手で触って見る ④ルーペ(倍率10倍くらい)で観察 ⑤紙を折りに曲げ、表裏を1円玉の縁で擦る(図2参照)  |

①ワイヤーマークのある方が裏面(ワイヤー面) ②流れシマ状のマークがあり、くすんでいる方が裏面 ③一般的にザラザラしている方が裏面であり、滑らかな面が表面(フェルト面) ④両面を比べてみて、粗く凹凸が目立つ方が裏面 ⑤擦った跡の色が濃くでる方が表面(フェルト面)、薄くでる方が裏面 |

注

⑤の1円玉の縁で擦る方法は、原紙の填料(灰分)は一般的に表面の方が多く裏面が少ない。そのため填料の多い表面の方が1円玉(アルミニウム)を磨耗し、擦った跡の色が濃くなる。それでは10円玉ではどうでしょうか。試してみてください。

なお、填料を含まない紙かごく少ない場合には判定不能であり、また填料にタルクが使用されているときには、この方法では表裏の跡の差はあまりなく、他の方法と併用して判断することが必要である。

いずれも簡単ですので、紙の表裏判定にはこの全て(①~⑤)を確認した方がよいでしょう。なお、この中で③と④は決め手になりますので特に併用するようにします。

ただ製紙メーカーおよび抄紙機械・用具メーカーは、この表裏差問題を解消しようとして、近年、ツインワイヤー方式[ワイヤーパート全体が2枚のワイヤーから形成されているギャップフォーマーないしは長網抄紙機の一部ツイン化タイプのハイブリッドフォーマー(オントップフォーマー)]の抄紙機使用が多くなりました。これは、在来の長網式抄紙機とはワイヤーパートが異なり、2枚のワイヤー間で両面から脱水し、紙匹を形成するものです。この方式採用により表裏差問題はなくなったか、少なくなってきました。

また、この他にもプレスパートの型式改善、ワイヤー、フェルトなどの用具の進歩、サイズプレスや加工機(塗工機)による表面処理・塗布が行われるなど表裏差は改善されつつあります。このような表裏差のできるだけ少ない紙を抄くための努力が続けられていますので、紙の表裏の識別は次第に難しくなりつつあります。

なお、プレスパートなどの形式によっては、上記③④は逆のことがありますので識別には注意が必要となります。

(2009年8月1日)

参考・引用資料

- JISハンドブック「紙・パルプ」紙・板紙及びパルプ用語(日本規格協会発行)

- ホームページ「紙への道」[紙の基礎講座]⑦知っておきたい紙の基本品質Ⅱ

- ホームページ日本フエルト株式会社 製品・工程情報

- ホームページ紙の歴史と製法