(1)ブリスター

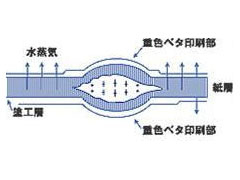

オフ輪印刷における最も重要な品質の一つに耐ブリスター適性があります。オフ輪印刷においてはヒートセットインキを使用し、熱風ドライヤーによって強制乾燥(一般に紙面温度100℃以上)します。ブリスターはオフ輪機上で両面印刷された後、乾燥部で印刷紙が加熱され、インキの乾燥とともに用紙中の水分が急激に、気化し蒸発・膨脹した水蒸気が紙面Z方向(垂直方向)から逃げ出します。そのときに水蒸気は、塗工層とインキ層に妨げられ、逃げ場を失えば、その圧力で紙の内部結合強度が耐えれなくなり、紙層の一部が破壊され膨れ上がって火ぶくれ状になる現象で、ブリスタリングともいいます(右図参照)。

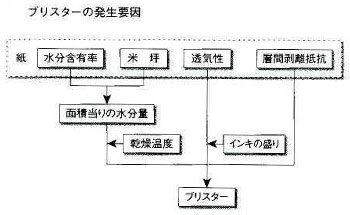

このような現象から、ブリスターは用紙中で発生する水蒸気の量と圧力、その逃げ易さ(透気性)および紙層の破壊抵抗力[層間(内)強度(層間剥離抵抗)]の大小などが紙の発生要因として考えられます。すなわち、紙中で発生する水蒸気の量と圧力が大きく、紙の透気性および紙層の破壊抵抗力が小さいほどブリスターが発生しやすくなります。

従って、一般的には用紙の水分含有率が低いほど、また、層間強度が強いほど、さらに薄物のほうが厚物よりも透気性が大きいためにブリスターが発生しにくくなります。しかし、厚物でも層間強度が強く、透気性の高いラフな用紙ならば比較的、発生しにくい傾向になります。なお、水蒸気の量と圧力は、紙の面積当たりで影響しますので、同じ水分含有率でも紙の坪量が大きいほど面積当たりの水分量が多くなるために、低坪量のものよりブリスターは発生しやすいことになります。ここでブリスターの発生要因について下図にまとめて示しておきます。

紙以外のブリスター発生要因は、印刷機のドライヤーの乾燥温度、乾燥長さ(乾燥ゾーン)、印刷速度と印刷絵柄などです。すなわち、乾燥温度が高いと発生する水蒸気の膨張体積と圧力が大きくなり、紙層への破壊力が増します。しかも印刷速度が遅い場合は、印刷物への加熱時間が長くなり、その分、発生する水蒸気の量が多く紙層破壊力が大きくなり、ブリスターが発生しやすくなります。逆に乾燥ゾーンが長いと乾燥温度を低くできますので、ブリスターは発生しにくくなります。さらに印刷絵柄では、特にインキ被膜が厚い部分や紙の表裏(両面)にインキ量の多い、濃い絵柄の重色ベタ印刷などが重なったときには、その部分の透気性が劣るため、発生蒸気のスムーズな逃げ場がなくなり紙層を圧迫し、ついには紙層を破壊し、ブリスターが発生しやすくなります。

このため印刷では、トラブル時の応急措置として印刷速度を落とし、乾燥温度を下げるなどが取られますが、速度を下げることはあまり好まれません。そこで乾燥ゾーン延長などの設備対策で、乾燥用の熱風温度・風圧を下げ紙面温度を低くすることが効果的で一般的に取られます。また、同様にブリスター・ひじわ・省エネなどの対応として、低温乾燥型インキを使い乾燥温度を下げ、紙面温度を100℃前後で乾燥する場合もあります。

しかし、乾燥温度が低すぎれば、インキが乾かなく汚れが発生しやすくなります。逆に高すぎればブリスターなどのトラブルが生じることになるため、適正温度にコントロールされて印刷されています。

ただ、以下の実例もありますので、要注意です。適正温度にコントロールされているという某印刷会社のオフセット輪転機(4色B/Bタイプ)の印刷で、ブリスターが発生するということで立ち会ったことがあります。持参の表面温度計(携帯形非接触放射温度計)で乾燥機出口の印刷物表面温度を測定すると、印刷機パネルに付いている紙面温度計の指示値と比べると5~7℃高く示しました。ちなみに他の印刷機の紙面温度計指示値とは差がなく、絵柄は違いましたが、そこでのトラブルの発生もありませんでした。そこで、印刷会社の人と相談して少しずつトラブル印刷機の乾燥温度を下げて貰ったところ、その後のブリスターの発生はなく、インキ汚れが生じることもありませんでした。

後日、印刷会社から印刷機の紙面温度計の検定をしたら指示が低めであったので調整をした由、との連絡とお礼がありました。これは実際の経験した話です。このようにブリスターなどのトラブルが発生する原因はいろいろありますので柔軟的な対応が必要です。

なお、印刷機の比較では、紙の表裏を同時印刷し、両面乾燥するB・B型のほうが紙中の発生水蒸気や空気が逃げにくく、紙内部を圧迫するためにブリスターが発生しやすく、片面ずつ印刷するサテライト型は水蒸気などが逃げやすく、ブリスターは発生しにくくなります。 このように印刷後の透気性が大きく影響しますが、透気性には、紙の仕上げ度(塗工量の大小、カレンダー処理程度、緊度など)も影響し、それが大きいほど透気性が悪くなり、ブリスターにはマイナスとなります。すなわち、ブリスターは透気性のよい非塗工紙はほとんど問題ありませんが、塗工紙、それも両面塗工紙で塗工量が多い、軽量コート紙よりもコート紙、それよりもアート紙のほうが発生しやすくなります。また、緊度が高いグロス系がマット・ダル系よりもブリスターが発生しやすいのはこのためです。ただ、高級塗工紙であるキャストコート紙は、その製造上から緊度が低く、しかも片面塗工がほとんどであるためブリスターが問題になることはまずありません。

ところで、このようなブリスター現象はオフ輪印刷ばかりでなく、例えば、プレス表面加工しかも両面に処理し、加熱(紙面温度100℃以上)する場合にも、同じ原理で発生水蒸気の逃げ場がなくなりブリスターが発生することがあります。この原因調査などの対応についても今まで記したことが参考になりますので、応用し対処していただけばよいと考えます。 さて、これまでブリスターの発生原理、要因について述べてきましたが、これらの基本的な考え方に基づいて、ブリスター抑制のための用紙対策をまとめますと、①紙中の発生蒸気量減少のために用紙の水分ダウン、例えば、オフ輪専用紙は枚葉紙と比べて、一般的に水分を0.5~1%低く設定します。さらに、②透気性アップのためには、塗料組成の改善(オフ輪用ラテックスの使用など)、仕上げ程度の緩和などを実施し、また、③原紙の層間(内)強度アップのために、繊維長さの大きいN(針葉樹)パルプの増量や、原紙灰分ダウン、原料の叩解アップ、表面サイズ塗布量アップ、表面サイズ塗布組成の修正(ポリビニルアルコール(PVA)の使用等)などを行ない、これらを組み合わせて、しかも他の品質とのバランスを考慮して対応されています。

(2)ひじわ

ひじわとは、オフ輪印刷後にドライヤーで加熱乾燥した場合、用紙の流れ方向(MD)に沿って印刷部(特に高濃度絵柄部分)に発生する波状の伸縮しわのことで、印刷物の品質を損なう欠陥のひとつです(右写真参照)。

印刷紙面がドライヤー内で加熱され紙中の水分が蒸発する際、インキの着いた部分は蒸発が妨害されるのに対し、インキの着かない部分は蒸発がスムーズに行われるため絵柄によって、用紙に不均一な寸法変化が発生します。ひじわは、この不均一性に起因します。すなわち、ひじわは乾燥によって印刷部と白紙部の残存水分に差が生じることになり、用紙収縮が部分的な差となって現れ、収縮の少ない絵柄部が膨らみ、これに印刷テンションが作用して流れ方向に波打ち状のしわが発生、さらに機上のクーリングローラーで冷却後、しわとして固定化されることによって生ずるものです。

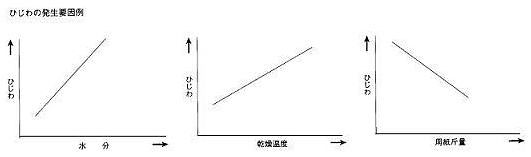

従って、白紙だけではひじわは発生しないか、目立ちません。発生要因として、絵柄の配置や絵柄量と濃度(ハイライト部ほど目立ちにくい)などがありますが、これ以外に印刷時の加熱温度やウェッブテンション(走行する用紙に加えられた張力)、用紙の伸縮性(繊維配向性、水分含有率等)などがあり、下図に示すように用紙水分や斤量(坪量)、印刷乾燥温度などの影響を受けます。

その軽減は用紙としては、用紙水分ダウンや、寸法安定性(伸縮性)の改善などがありますが、あまり紙製造時の水分を下げると、静電気発生による工程上のトラブルと、また、折り割れなどの品質問題発生の恐れがあるために限界があります。

現在も、ひじわの完全解消は難しく、課題の1つですが、①現状の熱風乾燥方式で、できる限り乾燥温度を下げること、さらに、②印刷機ドライヤー長さの延長や低温乾燥型インキの開発・採用などによる乾燥温度ダウンによる乾燥条件の緩和、③印刷テンションの緩和、④水なし平版の導入、⑤用紙のさらなる改善や、⑥熱に代る乾燥方法として、UV(紫外線)やEB(電子線)硬化方式などの新乾燥システムの開発・実用化の検討などの減少策が進められています。

このような中で、2002年に王子製紙株式会社は、ひじわを極限まで抑えた画期的なオフ輪印刷用高級塗工紙「OKノンリンクル」(A2コート紙)を開発、商品化しました。その説明によれば、“熱乾燥されても縮まない紙"という、これまでの常識にとらわれない新しい発想から生まれた究極の紙で、オフ輪印刷でありながら、限りなく枚葉印刷に近い仕上がりを得ることができ、さらに、オフ輪印刷用紙として“ひじわ"と並んで大きな問題点である“耐ブリスター性"についても極限まで抑えて、重要特性である“耐折り割れ性"“耐折り千(ち)切れ性"なども付与されているとしています。

ひじわは、オフ輪印刷特有の宿命であるとして、これまで半ばあきらめられてきました。しかも、枚葉印刷には認められないため、ひじわがあるオフ輪印刷物の出来栄えは高級感が薄れ、枚葉印刷物と比べて品質的に劣るものだと考えられておりましたが、この革命的な新開発の成功は、それを打ち破ったものです。この力は今後の製紙技術の大きな進歩に結びつくことでしょう。