インキ乾燥不良について

今回はインキ乾燥不良について触れる。

印刷されたインキは乾燥されなければ汚れのトラブルを起こす。そのため転移されたインキは、時間とともに乾燥過程を経るが、その程度はインキの種類と使用量、印刷方式、温度・湿度・通気などの外気条件や乾燥方法、絵柄、印刷媒体(紙、フィルム等)などによって差があり、時にトラブルが発生することがある。

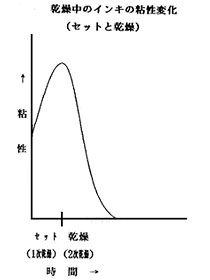

(1)インキのセットと乾燥

乾燥の目安となるのが、インキの粘着性である。インキの乾燥過程には、セットと乾燥があり、右図にその過程を示す。印刷後の乾燥過程におけるインキの粘着性変化とセット・乾燥との関係を示したものであるが、乾燥プロセスの第1ステップがセットであり、第2ステップが乾燥である。なお、広義の「乾燥」の中には、セットも含まれるが、この場合、セットを1次乾燥、狭義の乾燥を2次乾燥と呼ぶこともある。

印刷インキは印刷機上では流動特性を持っていなければならないが、印刷後は速やかに固化して、機械的な摩擦に耐え得るように硬い被膜を作らなければならない。この液体から固体に変化(流体から固化)することを乾燥という。印刷インキは、顔料(固体)がビヒクル(液体)中に分散しているが、紙面上に印刷されると、インキ中のビヒクルおよび低粘度のワニスや溶剤などが紙層内へ浸透し始める。これを毛細管現象という。その結果、紙面上のインキ内の流体量が少なくなり粘性が増加する。この粘性の増大によりインキ被膜は固まり、粘着性がなくなるので指で軽くこすった程度の力が加わっても付着しなくなる。このような状態をインキがセットしたという。すなわち、セット(set)とは動かないように固定するという意味で、インキ乾燥の初期の段階で、完全には乾燥していないが、印刷物を積み上げたり、動かしたりしても、汚れない状態になることをいう。英語ではセッティング(setting)という。しかし、完全に乾燥している状態でないため、急激に印刷物を動かしたり、振動を与えたり、あるいは強い力が加わるとインキが取れたり、裏移りし汚れのトラブルとなる。なお、裏移りについては後述する。

さらに時間が経過しセットが終わると、インキ中の樹脂が空気中の酸素と化学反応を起こし重合、いわゆる酸化重合して高分子となり、顔料を固着し強固なインキ被膜を形成するようになるが、これが第2ステップのインキの乾燥過程である。すなわちインキの乾燥とは、インキの表面粘着性がなくなり、後加工に耐えられる状態をいう。

ところでインキの乾燥機構は、インキ中のビヒクルの種類・配合によって違うが、化学変化による乾燥と物理変化による乾燥の2つに大別される。通常これらのいくつかが組み合わさって乾燥することが多い。

化学変化による乾燥には、酸化重合、熱重合(例えば、赤外線乾燥型インキ=IRインキ)、光重合(紫外線硬化型インキ=UVインキ)による乾燥がその主なものであるが、ほかに電子線重合(電子線硬化型インキ=EBインキ)などがある。一方、物理変化による乾燥には、浸透、蒸発、沈殿、凝固(ゲル化)、冷却固化などがある。

一般的には、蒸発、浸透、酸化重合であり、枚葉オフセット印刷のインキは主として酸化重合タイプであるが、ビヒクルの浸透によるセットと酸化重合による固化の両者による機構で乾燥が進む。また、ヒートセット型のオフセット輪転印刷では、加熱による蒸発と酸化重合を主体に乾燥が進行する。なお、浸透型の代表的なものは新聞インキであり、凸版輪転機による新聞印刷に使用され、紙への浸透性を大きくした低粘度で流動性のよい浸透乾燥タイプである。

(2)インキ乾燥トラブル

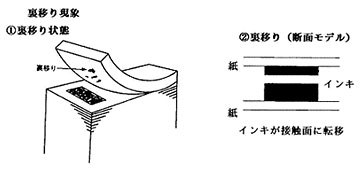

印刷が進行するに従って排紙部での荷重は増加していくが、印刷されたインキはこの荷重に耐えるようにセットが進まなければならない。このインキ粘度の増加が不足すると印刷物の裏面が汚れる裏移りトラブルとなり、極度の場合にはブロッキング・スティッキング現象が発生し印刷物は不良となる。

a)裏移り

積み重ねられた印刷物の状態で発生するトラブルで、印刷されたインキが接触した紙の裏面の限られた場所や部分的に付着し汚れる現象をいう(図裏移り現象参照)。セットオフ(set off,offset,offsetting)、裏づき、裏汚れともいわれ、インキがまだ不完全な乾燥状態、すなわちインキセット不良段階で、先刷り面の絵柄が重い場合に起こりやすい。

裏移りを防ぐためには、セットを速めたり、外から強い力が加わらないように注意する必要がある。印刷後の用紙全体に軽い力が加わる程度にパイルされれば、一般にトラブルは発生しないが、用紙に紙くせなどで凹凸があったり、局部的な力が加わったりしたらその部分で裏移り現象が発生することがある。

なお、これらの用紙の紙くせや、局部的な力を加えないなどのほかに防止策としては、インキへのワックスコンパンド、裏移り防止剤の添加や、印刷時のスプレーパウダー散布量の増量、簀の子取り(板取り)・棒積み枚数の減量などが行われる。また、インキの希釈のしすぎ、乳化の過大進行によっても発生するので、それぞれに対策が必要である。

b)ブロッキング(blocking)

裏移りの程度がひどい状態をいい、紙がインキによって印刷物が互いに接着し、一枚一枚がはがれにくくなる現象をいう。ひどい場合には、紙をはがそうとすると紙むけを伴うことがある。なお、同じように印刷後、印刷されたインキが重ねられた紙の裏面に付着し、剥がれない現象で、スティッキング(sticking)と呼ぶことがある。これは印刷物が互いに粘着し、はがそうとすると針で突き刺したようにくっついて紙面がむける状態をいい、ブロッキングよりその程度は軽く区別して表現する場合がある。インキの乾燥過程において、初期のセットの段階でくっついて上記現象が起こる場合をスティッキング、乾燥の段階で起こる場合をブロッキングといっているが、この両現象は区別しにくい面があり、合わせて一般的にブロッキング現象と表現することが多い。

ブロッキング(裏移りも含む)の原因としては、インキを盛り過ぎ、インキの乾燥性(セット・乾燥)不良、低粘性のインキ、グロスのあるインキ、スプレーパウダー過少、用紙の吸油度不足、低pHなどや、印刷後の保管状態に起因する印刷物の高積み、長期保存時の過度の圧力や熱を加えた場合などがある。対策としては、乾燥性のよいインキ、刷本の保管時、重い加重がかかった状態で長時間放置することなどを避けることが必要であり、枚葉印刷でのスプレーパウダーの散布、インキを盛り量の減少、ドライヤーの添加などがある。

c)チョーキング(chalking)

これは乾燥した印刷面を指などで軽くこするとインキ顔料が簡単にチョークのように粉状になって取れる現象をいい、パウダリング(粉化、白亜化)ともいう。要因は吸油度の大きい紙に発生しやすく、印刷後のインキ被膜は乾燥しているが、インキ中のビヒクル成分が紙に選択吸収されインキ顔料主体が紙の表面に取り残された状態になるため、紙面と顔料との接着力が弱く、力を加えれば、顔料が容易に取れてしまうようになる。

対策として、インキへグロスワニス、ゲルワニス、高粘度ワニス、樹脂ワニス、ドライヤーなどの添加を行い、紙中へのビヒクルの浸透を抑えることや出来た印刷物の救済のためにOPニス等でオーバープリント(表面処理)を実施する。

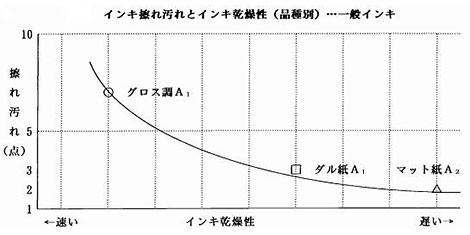

d)スマッジング(インキ擦れ汚れ)

印刷後のハンドリングや製本工程、または輸送時などの際にインキがこすれて汚れる現象をいい、チョーキングの場合よりも強い力が必要である。

なお、類似のトラブルにスカッフィング(scuffing)というのがあるが、これはインキ被膜の耐摩耗性の弱さに起因するもので、原因がインキそのものの性質にあるという点とインキが取れ、汚れが生ずるためにはスマッジングの場合よりも強い力を加える必要がある。例えば、雑誌や書籍等の表紙などが製本工程や輸送時に一定以上の強い摩擦により印刷面が擦られ汚れが発生することがあるが、これがスカッフィングである。このように、厳密にはスマッジングとスカッフィングとは定義上、区別しなければならないが、実際には難しく両者を合わせてスマッジング現象とか、インキ耐摩擦性不良ということが多い。

また、摩擦力によってインキが落ちる現象に対しては、他にラビング(rubbing)、スクラッチング(scratching)、マーオフ(mar off)などの呼び名があるが、厳密に区分できる定義がない。もちろん、乾燥が不十分な状態でインキがこすられた場合も、汚れが発生するのは当然であるが、本件は、グロス系のアート・コート紙と比べてマット・ダル塗工紙で発生しやすい(図インキ擦れ汚れとインキ乾燥性(品種別)…一般インキ参照)。

注

- インキ擦れ汚れ評点…10点法(10点:良好~1点:劣る)

- インキ擦れ汚れ試験法…印刷2日後、ラブテスターにて測定

- インキ乾燥性…印刷後、インキが転写しなくなるまでの時間

これはインキ成分のビヒクルの浸透が大きくインキ被膜の強度が弱くなりやすいこと、それに紙表面の塗膜層が硬くて摩耗性が大きく、かつミクロ的に粗面になっており、ちょうど目の細かな紙やすりの表面に似ており、こすれるとインキが取れ、汚れを発生させるものである。

その原因は塗工紙用の塗料に使用している顔料の種類・粒径等にあるが、この顔料は炭酸カルシウム(略して炭カル)である。炭カルはマット・ダル塗工紙の基本品質である光沢・肌合いなど、独特の風合を出すために配合されている基本顔料であり、他に変わるものがない。このために用紙サイドでインキ擦れ汚れ対策として、炭カルを減量ないし削除すれば、その特徴である艶消しでしっとりした風合が失われることになるために実質の対応ができていない。

現在、市場で好まれ、伸びているマット・ダル塗工紙の、宿命的で唯一の品質弱点であり、課題となっているのがこのスマッジング(インキ擦れ汚れ)問題である。

品質特性を保有するために炭カルを使用するマット・ダル塗工紙での対処法は非常に難しい面があるが、これまでも顔料の種類と選択などで対応をしてきたが、現在も研究改善課題として取り組んでいるところである。

プロセスインキのみでは不安があるために、現状での対応策として、プロセスインキへの耐摩擦コンパンド添加や、乾燥後の被膜強度が強く、酸化重合反応の強いインキ、特にマット系インキ、カルトンインキや合成紙用インキの単独使用が行われることがあるが、それらのインキ、例えばマット系インキとプロセスインキとの混合使用も行われており、効果をあげているところもある。それにマット・ダル調用紙とその汚れに対する理解をし、製本工程などでの取扱いに対する配慮と対応をすることがまた、重要なことである。