次にペンです。紙にペンによる水性あるいは油性のインクで筆記などができるのは、紙の持つ多孔質構造による毛細管現象によって、まず水やインクがよく吸収・吸着され、そして定着するのはセルロース分子の中に親水性の水酸基(OH基)と親油性の基[>C-Hー(メチリジン基)]を多数持っていることに起因しております。

なお、万年筆や水性ペンで紙に書いたときに、インクがにじ(滲)むことがありますので、にじまないように紙に薬品処理がされています。にじみ防止(ペン書き適性の向上)のために水や、筆記用インクなど液体の浸透に対する親水性・サイズ性などへの抵抗性が付与されています。いわゆる「にじみ止め」のための「サイズ剤」処理です。

ここでサイズ(size)とは、広辞苑によれば①大きさ。寸法。②紙にインクがにじまないように、また毳(けば)立たないように、製紙の際、紙料に加えまたは紙面に塗布する薬品。ロジン・カゼイン・ゼラチン・澱粉・合成樹脂などとあります。ここではもちろん②のにじみ止めのことです。

サイズ剤は、サイズ性を付与する薬品のことで、サイズ性とは、紙への水の吸収、浸透を遅らせたり防止したりして、水系のインクのにじみを防ぐことをいい、一般には、万年筆などで書いたときのにじみ程度で表されます。サイズ剤には、酸性抄紙で使用される酸性サイズ剤と中性抄紙に用いられる中性サイズ剤があります。

注

サイズ剤について

「サイズ剤」とはペン書きや、印刷するときのインクの滲み防止剤のことですが、抄紙機が発明され、洋紙が製造されて以来の、現在も広く使用されています。

- 酸性サイズ剤…松脂(rosin)をアルカリでけん化したけん化ロジンサイズ剤、無水マレイン酸などの不飽和二塩基酸を付加した後、けん化した強化ロジンサイズ剤などがあります。

酸性サイズ剤は、そのままでは、パルプの繊維に定着しないので、硫酸バンド(硫酸アルミニウム)といわれる酸性のアルミニウム化合物でできた薬品をパルプに対して2~3%程度加えて定着するようにします。ロジンの主成分はアビエチン酸ですが、この酸基とアルミニウムイオンで塩を作り、疎水性になると考えられています。このためサイズ効果が発現します。よって、酸性抄紙における硫酸バンドは、サイズ剤の定着とサイズ性の付与の働きをします。ほかにも、汚れのもととなるアニオン性物質を凝集封鎖したり、ピッチトラブル防止など、製紙にとっての万能薬となっています。ただし、この硫酸によって紙が酸性となり、年月とともに紙の繊維が焼けてぼろぼろになってしまうのです。

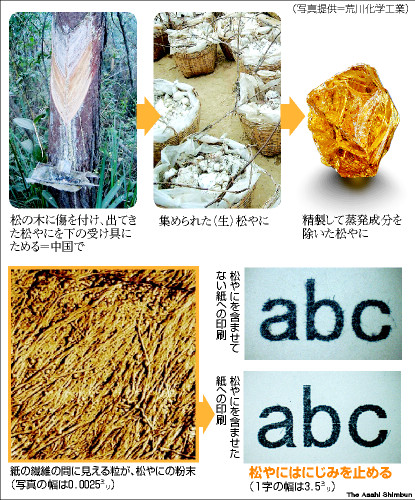

松やに(松脂)について…朝日新聞から引用

スポーツ選手はロージンバッグを手にはたき、演奏家は弦楽器の弓にこすりつける――いずれも、滑り止め用の松やに(英語でロージン)だ。だが、松やにはそれ以外にも「意外な」顔を持っている。

新聞や辞書の細かい字がにじまないのにも、グラビアなどの印刷にも、ガムのかみ心地や合成ゴムの製造などにも、松やにが貢献しているのだ。「はんだ付けや、接着剤にも役立ってます」と荒川化学工業(大阪市)経営企画室の高木信之さん。

松やには漆のように、松の幹に傷をつけて採る。1本から年2~5キロも生松やにが得られ、精製してテレビン油(塗料の溶剤などに利用)を除いたものが狭い意味での松やに。中国が世界最大の生産国で、日本は年約9万トン輸入し、その半分弱を荒川化学が扱う。

松やには様々な樹脂酸の混合物。融点が75度と低いので、体温や、楽器の弦と弓の摩擦熱で軟化し、粘りが出て滑り止めになったり、ガムが口の中で軟らかくなったりする。

また、紙は液体を吸い込むので、そのままでは印刷したときインクもにじむ。一方、松やには液体をよくはじき、これをパルプに適度にまぜてつくった紙では、インクはにじみにくい。

グラビア印刷などのインクには、松やにの分子を少し変えた物質(誘導体)が含まれる。これが顔料粒子の凝集を防ぎ、溶剤中に均一に分散させる。そして印刷すると膜状になって顔料粒子を紙に密着させる。こうしてつややかな仕上がりになる。

ゴムの合成でも、松やにがせっけんのように働き、材料の分子を水中に均一に分散させる。

接着剤の場合、主成分が固まるまで、松やにの誘導体が接着を担う。はんだ付けでは、酸化している金属表面から松やにが酸素を除き、金属同士のくっつきをよくする。先端機器の回路作りにも貢献しているわけだ。

それにしても、今どき、まだ松やに? 「松やには1トンが約10万円。工業的に代役をこんなに安くつくるのは難しいです」(武居克明)

[説明] 写真下…松やにを添加した紙の表面(左)、松やにを含んでいない紙に印刷したとき、「にじみ」が発生(右上)。松やにを添加した紙に印刷したときで、「にじみ」の発生なし(右下)。

- 中性サイズ剤…アルキルケテンダイマー(alkyl ketenedymer;AKDと略)、アルケニル無水コハク酸(alkenyl succinic anhydride;ASAと略)などがあります。中性サイズ剤には、上記のような有機合成物質があります。これらは乳化した後、カチオン性の(物質が水溶液中でプラスに帯電する性質)でんぷんやカチオン性領域で使用できます。

中性サイズ剤は、パルプに対して0.2%前後添加し、カチオンでんぷんは、0.5~1.0%程度添加します。中性サイズ剤はパルプ繊維のセルロースと直接反応してサイズ性を発現します。サイズ剤などの薬品は、内添使用されるものと、一度紙にしてから含浸あるいは、塗工で使用される外添(表面処理)とがあります。

紙の劣化の原因が、使用されている硫酸バンドに起因することが明らかにされたため、文書の長期保存対策などから、これを用いない中性ないし弱アルカリ性で製造する中性抄紙法が、開発、実用化されてきたわけです。

では、紙はなぜ、にじみ(滲み)のでしょうか?

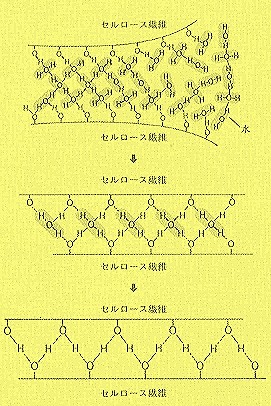

下の図は、紙の構成物質であるセルロース繊維同士が緊密に結合する原理の模式図です。

図 水素結合模式図

図は三段階に分かれていますが、水素が上下のセルロース繊維をしっかりと結びついています。こうした結合を水素結合と呼びます。

紙の原料であるセルロース繊維はグルコースと呼ばれる糖類が環になって結合し数千個鎖状につながったものです。このグルコースにはOH基と呼ばれる分子の手があり、水の分子と結びつきやすい性質があります。

従って、紙の構成物質であるセルロース繊維を十分な水中で抄いていけば、脱水されて、まず図上段のようなかたちのウェットシートができます。この段階では大量の水のなかに散っていたセルロース繊維が水を仲立ちとして結合しはじめていきます。

次に図中段に見るように、その橋渡し役になっている水をさらに脱水乾燥によって取り除いていきますと、最後には図下段に見るように、セルロース繊維同士の水素結合が完成します。そして紙が形成され、紙の強度が増すようになります。

ところがこの水素結合に再び水分が触れてきたらどうなるでしょうか。紙には繊維と繊維が結合していない部分に微細な隙間があります。この隙間がまず毛管現象で水分を引き込んでしまい、そしてそれだけではなく、先の図の逆向きに水の力が働いていって、繊維間に水が染み込んでしまうようになります。なぜなら繊維が持つOH基の手の力より水のOH基の手が持つ力の方が大きいからです。これがにじみの原因であり、紙が水に対して脆弱になる要因です[ホームページ紙のミステリ1から引用]。

洋紙(西洋紙)はもともと酸性紙ですが、その理由を説明します。それは洋紙が発達した欧米では、筆を使って墨で和紙に書くわが国と異なり、先の尖ったペンを用いてインクで書くことからインクの「にじみ」が問題になりました。その「にじみ」を抑えるために襤褸(ぼろ)を原料としていた当初の紙のにじみ止め、すなわちサイジングには、ゼラチンとニカワが用いられていました。しかし、木材を原料として大量の紙が生産されるようになると、サイジングにはゼラチン・ニカワ系では高価過ぎました。そこで松脂の一種である天然のロジンが使われるようになりましたが、ロジンは酸性の条件下で紙の繊維に付着するため、その酸性でかつその定着用として強い酸性薬品である硫酸バンド[硫酸アルミニウム、ミョウバン(明礬)]が用いられることになったわけです。これが欧米で1850年ごろから一般的になったバンド・ロジンサイズ系の抄紙法で酸性紙の始まりです。酸性紙の場合、ロジンサイズなどのサイズ剤の定着用として硫酸バンドを使用しますが、バンドは成分であるアルミニウムと硫酸に解離し酸性を示すため抄紙pHが4~6くらいで紙が造られます。このうちアルミニウムはロジンサイズと結合、セルロース繊維に定着し、「ペン書き適性」、いわゆる、インクの「にじみ」防止するサイズ効果を出すとともに、填料や微細な繊維を紙中に定着させる歩留り向上剤としての役目もしております。

一方、残された硫酸イオンにより紙は酸性となりますが、紙は酸に対して弱く、セルロース分子が分解されて強度が低下していきます。すなわち、酸は紙の骨子であるセルロース分子に触媒作用をし、加水分解を促進させ低分子化します。加水分解が進むと繊維の結合が緩み強度が失われ劣化が進んでいきますが、これが歳月の経過とともに紙がいたみ、ボロボロになる所以です。

そのため欧米では早くから文書類の保存性や紙の寿命などが問題となり対応しています。現在では、紙の寿命を延ばすためのさまざまな方法が開発されており、書籍劣化は起こりにくくなり、にじみ防止のためのサイジングには石油系中性サイズ剤が開発され、酸性劣化を防ぐ中性紙も造られるようになっています。

昔の製紙工場は臭かったようです…(以下、ホームページぷりんとぴあから引用)

パルプを水に分散させて、金網や簾(すだれ)で濾し分け、乾かすと紙ができます。得られた紙はインキや墨がにじみます。ヨーロッパでは文字などをペンで書くので製紙法が伝わると間もなく、にかわ(膠)をにじみ止め(サイズ)に使いました。

製紙工場ではにかわを自分のところで作り、それを使いました。にかわは牛や羊の骨、皮、ひづめ(蹄)などを煮て、抽出します。にかわの抽出は臭いので、別棟の小屋で作ったりしました。にかわは腐るとさらに臭くなります。多くの製紙工場では悪臭をさけるためにサイズ小屋を別棟にしました。

19世紀の始め、抄紙機が実用化され連続的に紙が抄き出されてくるようになりました。サイズ処理も連続的に施すことが必要になりました。

1807年、ドイツのイリッヒはロジンサイズを発明しました。イリッヒはマツヤニ(松脂)[ロジン]を苛性(かせい)カリまたは苛性ソーダに溶解し、樹脂液を作り、ビーターで紙料に加え、パルプと樹脂液を完全に混合した後、ミョウバン(明礬)溶液を加えて、樹脂(マツヤニ)を繊維に定着させました。この紙料で紙を抄くとサイズの効いた紙が得られます。

手間がかかり、破損紙の多く出る、悪臭のするにかわサイズに比べると、悪い臭いが無く、生産性が良く、優れているこのロジンサイズ法は、しかしながらなかなか普及しませんでした。ロジンサイズは内添サイズ、エンジンサイズとも呼ばれますが、ロジンサイズは1850年頃には一般に知られ、実用化され始めました(ホームページぷりんとぴあから引用)。

(2009年11月1日)

参考・引用資料

- 世界大百科事典(第2版 CD-ROM版)…日立デジタル平凡社発行

- 「広辞苑(第五版)…CD-ROM版」(発行所:株式会社岩波書店)

- ホームページ紙のミステリ1

- ホームページぷりんとぴあ

- ホームページ紙の基礎講座(10) 知っておきたい紙の基本品質Ⅴ