見当不良・印刷しわ・カール

紙の主として紙くせに関わるトラブルとして、見当不良・印刷しわ・カールについて概説する。

(1)見当不良とダブリ

a)見当不良

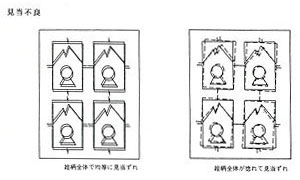

見当(レジスター、register)とは両面刷りの表裏の位置が合っているとか、多色印刷での各色版の重ね合わせの精度をいう。色と色とを原稿どおりに用紙の所定の位置に重ね合わせるために、印刷機を調整したり、あるいは版の位置を動かすなどの調整作業を見当合わせ(レジスタリング、registering)といい、見当不良は、この見当がずれる現象をいう。すなわち、各胴間で絵柄が天地、左右ないしは部分的にずれることをいう。これを「見当がずれる(見当ずれ)」、「見当が合わない」などともいい、印刷絵柄・文字にずれが生じて、視感的にも見苦しく、色階調などが劣り、印刷効果が低下する(右写真参照)。

多色印刷の場合、各版が正しい位置にセットされた後、給紙部の紙送り装置でシートを送り込むが、その際にシートの先端(くわえ側)を印刷シリンダーに対して並行にそろえるのが前当てである。通常、まず前当て(当て針ともいう)に紙の先端を当て、印刷の前後(天地)方向の見当(前見当という)を決める。次に紙の側辺部が横当て装置のコロによって捕え、横当てのところまで引き込まれ、左右(横)方向の位置を決める。なお、横当ては横針ともいい、印刷の左右方向、すなわちシリンダーに対して直角方向の見当を正確に合わせるために、紙の横縁の位置を決める基準となる金具であり、印刷機の操作側の横当てに引いて位置を決める場合と、駆動側の横当てに押して位置を決める場合とがあるが、前者を引き針、後者を突き針という。

前当てと横当てで紙の前後左右を版に対して正しく位置決めされたシートはわずかの時間静止するが、印刷速度まで増速させる機能を持つ給紙胴(スインググリッパー)のグリッパー(くわえ爪)で紙の前端がくわえられ、圧胴と同じ周速に達したら、圧胴の爪にシートは引き渡され、印刷部に送り込まれる。

このように印刷機の機構として、見当が合うようにできているが、給紙の方法、版面と圧胴の表面速度の不一致、印刷室の温・湿度の影響による用紙の伸縮や、用紙の寸法精度、直角精度が出ていないときに前当て、横当てに紙が正しく当たらず見当不良になることがある。この見当の程度を印刷時に検知し、修正するために多色印刷では、各版の四隅および中間の外側に見当合わせ用の標識(目印)を付け、これを見当標(見当マーク、レジスターマーク)というが、一般に十字形で、0.1mm程度の罫線で示され、トンボの形に似ているのでトンボと俗称する。もし印刷物の各色のトンボが合致していなければ、印刷絵柄がずれており見当調整が必要であるが、見当不良の位置、方向性、規則性、頻度、どの色での発生かなどの状況を調べ原因を解明し、いわゆる「見当合わせ(トンボ合わせ)」の処置をとることが重要である。

印刷機上のシートは各圧胴、渡し胴(中間胴)の爪でくわえられて印刷が進行するが、この爪にくわえられる側を「くわえ」といい、その反対側を「くわえ尻」という。また、くわえ部には爪の跡(痕)が紙表面に付くので、印刷物を見て、どちらがくわえか知ることができる。しかし、紙質によっては爪跡(くわえ跡)が分かりにくいことがあるので、印刷会社に確認したほうがよい。

なお、くわえ側には紙端からくわえ爪がくわえるために必要な紙幅、10mm前後が必要であるが、これを「くわえしろ」といい、この部分には印刷できず余白となる。

一方、横当て(横針)が当たるのはシートの左右、いずれかの縁である。左右どちらが針側か判定するのは、爪跡のような痕跡がないため難しいので、必要時には印刷会社に確認する必要がある。なお、印刷物全版の「印刷シートの位置などの呼称」は既報の紙の基礎講座(15) 印刷トラブルの全体を知るⅠ を参照。

見当ずれは、印刷の天地方向ではくわえ尻に、左右方向では横針の反対側(いわゆる針尻)に一般的に発生しやすい。なお、横目の紙を印刷したときは、湿し水で吸湿し印刷左右方向に伸びやすいため、ブランケットと圧胴とのニップを通ることによって、用紙のくわえ尻側が扇形状に伸びて広がる現象、すなわちファンアウト(fan out)が起こりやすく、見当不良が発生しやすい。このように左右の見当不良がひどい場合には、横針の位置をずらして見当の基準位置をシートの縁から中央へ持っていく方法が行われることがある。この場合、シート中央で見当を合わせ、中央から左右にいくほど見当がずれることになるが、その程度は軽くなる。すなわち見当を左右にふることによる、ずれを緩和する対応策である。

b)ダブリ

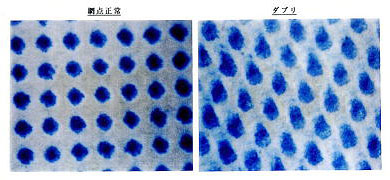

見当不良と類似した現象にダブリ(double)がある。ダブリとは、同一版の網点・画線がぶれのために2重にずれて印刷される現象をいうが、いわゆる網点・画線の再現性不良である。写真に正常な網点とダブリ(右)を示す。

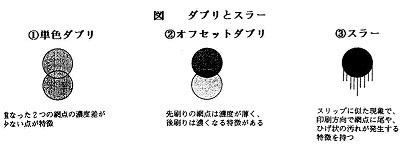

ダブリは画像がずれ、太って不鮮明に見えるが、単色印刷で起こる単色ダブリ、多色印刷時に起こるオフセットダブリ(offset double)がある。なお、オフセットダブリには、印刷機で中間渡し胴の直径が版胴の2倍(倍胴という)の場合は、くわえ部が2か所となるが爪の調整が悪いとダブリが発生する。これをABダブリというが、印刷物のダブリの方向が1枚おきに異なるので、ダブリが発生したら連続印刷物を調べて、その規則性などを確認する必要がある。そしてその場合には爪の調整をしなければならない。

なお、単色ダブリは、単色刷りで版胴からブランケット胴にインキが転移する際に発生する。これはブランケットのインキがすべて紙に転移されずに残り、そこに次の網点のインキが版胴からブランケット胴に転移するとき、前の残った網点の位置とずれて転移するためである。主にインキローラー、胴仕立てなどの印刷機の調整不良が原因である。用紙要因としては、紙くせやブランケット離れが悪い場合に発生しやすい。

また、オフセットダブリは、オフセット多色印刷機において、前の印刷ユニット(1色目)で紙に転移されたインキが次のユニット(2色目)のブランケットに転移して付いた網点の位置と、次に新たに1色目で印刷された網点の位置が一致せず、ずれた場合に起こる。これは色間のずれにより発生するため、色間ダブリともいう。原因としては、単色ダブリの場合の要因以外に、印刷機および版の精度・調整不良、印圧不良やブランケットの取り付け不良、インキタックの高過ぎなどかある。さらに、くわえ爪の強弱、動作が劣るなどくわえ装置の調整が不良であると、ダブリの原因となるが、その方向、位置、規則性などを調べ要因を究明し対応することが必要である。

ところで、発生現象はまったく異なるが、似たような形状でスラーというトラブルがある。紛らわしいのでここで説明する。スラー(slur)とは、印刷面がぶれること。すなわち印刷された紙が版またはブランケット面から離れるときずれて、くわえ尻の方向に画線や網点がぶれて2重になったり流れたりして、印刷が不鮮明になる現象をいう。スリップ状の汚れであり、印刷方向に発生する。スラーリング(slurring)、ぶれともいう。網点のダブリに類似しているが、スリップ現象によるため、くわえ尻方向に網点に尾や、ひげ状の汚れになるのが特徴であるが、上図にダブリとの形状の差を示す。

スラーは印刷機の振動、くわえ爪の調整不良、胴仕立ての不完全、圧胴と版胴の表面速度の不一致や、印圧の過大、過剰なインキ、インキのタックが高く紙の胴離れが悪いことなどが発生しやすい要因である。