(2)印刷しわ

しわには、紙の製造工程であらかじめ発生しているしわと、印刷機上で発生するしわとがあるが、後者を印刷しわという。

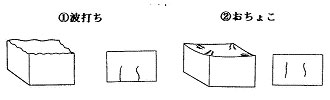

その原因となるものに、紙の要因としては「波打ち」(ウェイビィエッジ,wavy edge)や「おちょこ」(タイトエッジ,tight edge)などの紙くせの悪さがある。波打ちは、紙山(積層シート、スキッド)が大気中の水分を吸って、その周辺(端部)だけが部分的に伸びて波打ち状態になる現象で、紙の持つ湿度(水分)よりも外気の湿度が高い条件下で発生しやすいので、特に梅雨時期の高湿時は注意が必要である。その程度が小さい場合にはくわえ尻両端の見当がずれることがあるが、程度が大きいときは見当ずれはもとより、印刷しわが発生する。シートの波打ちでだぶついた部分は、ブランケットと圧胴間のニップを通過するときにくわえからくわえ尻に寄せられていくが、吸収しきれずにくわえ尻でしわとなる。すなわち、波打ちの場合、印刷しわは紙の中央部からくわえ尻の両端に掛けて入りやすい。

紙くせによる印刷しわ(①波打ち、②おちょこ)

一方、おちょこは、上記の波打ち現象とは逆の条件で発生する。すなわち低湿環境、高紙間湿度条件下で、紙山の周辺部から外気中に水分が放出されることによって起こり、特に冬の乾燥時期に発生しやすい。紙山の形状としては、端部が脱湿され収縮するため内部がだぶつき、4隅がせり上がり、ちょこ(盃)状になる。この状態になることから本現象を「おちょこ」と呼び、その程度が軽い場合にはくわえ尻両端の見当がずれることがあるが、程度の劣るものは、内部のだぶついた部分が印刷ニップを通過するときにしわとなる。このときの印刷しわは、紙の中央部に入りやすく、くわえ尻までには達しない(右図参照)。

この他に機械的な要因として、印圧が左右で違う場合には、紙じわが発生する原因になるし、爪圧の不均一、胴仕立て不良、フィードボードのコロの調整不良などがあるが、発生するしわの場所、周期、形状などにより、その発生要因を見つけることができる。

なお、「波打ち」と「おちょこ」については、紙の基礎講座(10) トラブル対応、その前に(6)…知っておきたい紙の基本品質Ⅴ 「湿度変化と紙くせ」の項で説明しているので参照願いたい。

ここではそれ以外の紙くせについて紹介する。これらもその程度がひどい場合には、印刷後にも欠陥として、その形状が残るか、印刷時にしわが発生する。

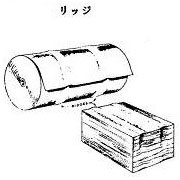

a)リッジ(ridge)

巻取紙または枚葉紙(平台)の状態で、ある部分だけがその隣り合った部分よりも膨れ状に高いか、硬い状態をいう。常にマシン方向に沿っており、その部分が他の部分よりも厚いか、または緊度が低い場合に発生する(右図参照)。巻きぶくれ、ラクダの背中、ドラム缶などともいう。紙の米坪、厚さ、水分、塗布量の幅方向ばらつきやスムーザーロール、キャレンダーロールなど加圧ロールの不整備・不調整や抄紙用具などの不適正が主要因である。

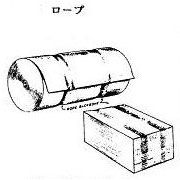

b)ロープ(rope)

巻取紙または枚葉紙の一部分がマシン方向に沿って、よれたロープ状のしわをいう。隣り合った部分より厚さが薄いか、または引き伸ばされた状態になっている(右図参照)。一般的には、抄紙機の流れ(縦)方向に発生するが、クロスマシン(横)方向にも発生することがある。ミミズばれなどと呼ばれることがある。

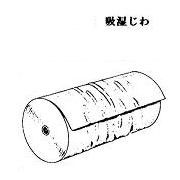

c)吸湿じわ

紙の水分が外気・環境の湿度に比して少なく、包装が不十分であったり、包装を外してから印刷・加工までに時間が掛かり過ぎたりした場合に、紙が吸湿してしわ(しわ状含む)になるトラブルで、特に、巻取の場合は、吸湿すると紙幅方向に伸び、その行き場がなくて巻取の流れ方向にしわが生じやすい(右図参照)。対策としては、原因となる発生源をよく見極め、例えば、包装材料、包装方法の改善やロール保管場所などの環境整備など、その発生源除去対策を実施する必要がある。

d)乾燥じわ

細かい乾燥収縮じわのことで、乾燥工程において、急激な乾燥による紙の異常収縮によって生ずる不均一かつ部分的な小じわのことで、紙の地合不良、高叩解度原紙、急激乾燥、ドロー不良、高抄速、キャンバスなどの抄紙用具不良などの条件や、マシンプレス出口での水分過多の場合などにも発生しやすい(右図参照)。ひじわ、ぼこつき、竹の子、コックルなどということがある。